Passivació

La passivació, dins l'entorn de la química física i l'enginyeria, es refereix al fet recobrir un material perquè esdevingui «passiu», és a dir, menys fàcilment afectat o corroït pel medi ambient. La passivació implica la creació d'una capa exterior de material d'escut que s'aplica com a microrecobriment, creada per reacció química amb el material base, o es deixa construir per oxidació espontània a l'aire. Com a tècnica, la passivació és l'ús d'una capa lleugera d'un material protector, com l'òxid metàl·lic, per crear un escut contra la corrosió.[1] La passivació del silici s'utilitza durant la fabricació de dispositius microelectrònics.[2] En el tractament electroquímic de l'aigua, la passivació redueix l'eficàcia del tractament augmentant la resistència del circuit, i normalment s'utilitzen mesures actives per superar aquest efecte, la més comuna és la inversió de polaritat, que provoca un rebuig limitat de la capa de contaminació.[3]

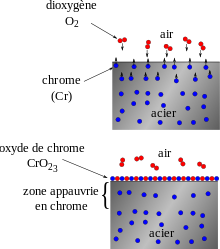

Quan s'exposen a l'aire, molts metalls formen naturalment una capa superficial dura i relativament inert, generalment un òxid (anomenat "capa d'òxid nativa") o un nitrur, que serveix com a capa de passivació. En el cas de la plata, l'enfosquiment fosc és una capa de passivació de sulfur de plata formada per reacció amb sulfur d'hidrogen ambiental. (En canvi, metalls com el ferro s'oxiden fàcilment per formar un recobriment porós aspre d'òxid que s'adhereix sense problemes i es desprèn fàcilment, permetent una oxidació addicional.) La capa de passivació d'òxid retarda notablement l'oxidació i la corrosió a l'aire a temperatura ambient per a l'alumini, el beril·li, el crom, el zinc, el titani i el silici (un metaloide). La capa superficial inert formada per reacció amb l'aire té un gruix d'aproximadament 1,5 nm per a silici, 1-10 nm per al beril·li i 1 nm inicialment per al titani, i creix fins a 25 nm després de diversos anys. De la mateixa manera, per a l'alumini, creix fins a uns 5 nm després de diversos anys.[4][5]

Història

El fenomen de la passivació ja era conegut a principis dels anys 1750, durant els quals l'erudit Mikhaïl Vassílievitx Lomonóssov va investigar l'efecte del ferro immers en una solució d'àcid nítric concentrat amb resultats po

El 1836 Christian Friedrich Schönbein va introduir el terme «passiu» per referir-se al ferro en contacte amb àcid nítric concentrat. Va descobrir que quan un tros de ferro es posa en àcid nítric diluït, es dissol i produeix hidrogen, però si el ferro es col·loca en àcid nítric concentrat i després es torna a l'àcid nítric diluït, no es produirà cap reacció o serà més fluixa.[6] Schönbein va anomenar el primer estat «condició activa» i el segon «condició passiva». Si el ferro passiu és tocat pel ferro actiu, torna a ser actiu. El 1920, Ralph S. Lillie va mesurar l'efecte d'una peça activa de ferro tocant un filferro de ferro passiu i va trobar que «una onada d'activació escombra ràpidament (a uns cent centímetres per segon) al llarg de tota la seva longitud».[7][8]

El 1911 Friedrich Flade va introduir el concepte de «potencial de Flade», que va utilitzar en els seus estudis sobre la passivació del ferro immers en àcid sulfúric.[9]

Mecanismes

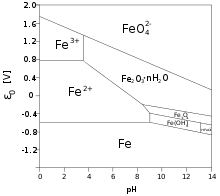

Hi ha hagut molt d'interès per determinar els mecanismes que regeixen l'augment del gruix de la capa d'òxid al llarg del temps. Alguns dels factors importants són el volum d'òxid en relació amb el volum del metall matriu, el mecanisme de difusió de l'oxigen a través de l'òxid metàl·lic al metall matriu i el potencial químic relatiu de l'òxid. Els límits entre els micrograns, si la capa d'òxid és cristal·lina, formen una via important perquè l'oxigen arribi al metall no oxidat de sota. Per aquest motiu, els recobriments d'òxid vitri, que no tenen límits de gra, poden retardar l'oxidació.[11] Les condicions necessàries, però no suficients, per a la passivació es registren en diagrames de Pourbaix. Alguns inhibidors de la corrosió ajuden a la formació d'una capa de passivació a la superfície dels metalls als quals s'apliquen. Alguns compostos, dissolts en solucions (cromats, molibdats) formen pel·lícules no reactives i de baixa solubilitat sobre superfícies metàl·liques.

Passivació superficial

La «passivació superficial» es refereix a un procés comú de fabricació de dispositius semiconductors crític per a l'electrònica moderna. És el procés pel qual una superfície semiconductora com el silici es torna inert i no canvia les propietats dels semiconductors quan interacciona amb l'aire o altres materials. Això s'aconsegueix normalment per oxidació tèrmica, en la qual el material s'escalfa i s'exposa a l'oxigen. En un semiconductor de silici, aquest procés permet que l'electricitat penetri de manera fiable al silici conductor per sota de la superfície i superi els estats superficials que impedeixen que l'electricitat arribi a la capa semiconductora.[12][13] La passivació superficial per oxidació tèrmica és una de les característiques clau de la tecnologia del silici i és dominant en microelectrònica. El procés de passivació superficial va ser desenvolupat per Mohamed M. Atalla a Bell Labs a finals dels anys 50.[12] S'utilitza habitualment per fabricar transistors d'efecte de camp d'òxid metàl·lic-semiconductor (MOSFET, de l'anglès metal oxide semiconductor field effect transistor) i xips de circuits integrats de silici (amb el procés pla), i és fonamental per a la indústria dels semiconductors.[12][13] La passivació superficial també és fonamental per a les tecnologies de cèl·lules solars i punts quàntics de carboni.

Procés de manufactura

El procés de passivació superficial va ser desenvolupat per Mohamed M. Atalla als Bell Telephone Laboratories (BTL) a finals de la dècada de 1950.[14][15] El 1955, Carl Frosch i Lincoln Derick dels Bell Telephone Laboratories (BTL) van descobrir accidentalment que el diòxid de silici (SiO₂) es podia cultivar sobre silici. Van demostrar que la capa d'òxid evitava que certs dopants entressin a l'oblia de silici, alhora que en permetien d'altres, descobrint així l'efecte passivant de l'oxidació a la superfície del semiconductors.[16] A finals de la dècada de 1950, Atalla també va descobrir que la formació d'una capa de SiO₂ cultivada tèrmicament reduïa molt la concentració d'estats electrònics a la superfície de silici [15] i la importància de les pel·lícules de SiO₂ per preservar les característiques elèctriques de les juncions PN i evitar que aquestes característiques elèctriques es deteriorin pel medi ambient gasós.[17] Va trobar que les capes d'òxid de silici es podien utilitzar per estabilitzar elèctricament les superfícies de silici.[18] JR Ligenza i WG Spitzer, que van estudiar el mecanisme dels òxids cultivats tèrmicament, van aconseguir fabricar una pila de Si/SiO₂ d'alta qualitat, i Atalla i Kahng van aprofitar aquestes descobertes.[19][20][21] Atalla va desenvolupar el procés de passivació superficial, un nou mètode de fabricació de dispositius semiconductors que consisteix a recobrir una oblia de silici amb una capa aïllant d'òxid de silici perquè l'electricitat pugui penetrar de manera fiable al silici conductor de sota. En fer créixer una capa de diòxid de silici a la part superior d'una oblia, Atalla va poder superar els estats superficials que impedien que l'electricitat arribés a la capa semiconductora.[14][22] Per al procés de passivació superficial, va desenvolupar el mètode d'oxidació tèrmica, que va suposar un avenç en la tecnologia de semiconductors de silici.[23]

Mètode de passivat

En el cas d'acer inoxidable, hi ha, primordialment, dos tipus de passivat d'acord amb el contingut de l'àcid principal utilitzat en la concentració química: passivat nítrica i passivat cítrica. El procés de passivació utilitzant l'àcid cítric és considerat ecològicament una mica més sa, tot i que l'ús de l'àcid nítric com a agent oxidant és encara el més popular.[24]

Depenent del procés, es poden utilitzar diversos tancs de solució per a banyar l'objecte a passivar, i finalment un tipus de forn sec culmina el mètode. No és recomanable incloure diferents materials en el mateix procés. La capa passiva és assolida per la reacció en les superfícies externes de l'objecte amb el percentatge en volum de l'àcid en aigua especialment purificada; per tant, el gruix de la capa passiva és mínima.[25] Això significa que qualsevol maltractament de la superfície protegida, per exemple una petita ratlladura, pot causar que l'objecte sigui vulnerable a reaccions en l'àrea danyada. També, per la reacció externa, marques intencionals prèvies als banys químics, com ho poden ser les gravades amb làser, poden ser afectades desfavorablement. Si les impureses del material no són eliminades completament, ja sigui per concentració incorrecta dels reactius, o per algun altre factor que impedeixi l'efectiu bany purificador, com ara la qualitat de l'aigua usada o una preparació incorrecta de la superfície (rentat, desengreixant, etc.), les impureses probablement seran més visibles quan s'assequin els líquids, ja que poden haver estat descobertes però no hauran estat eliminades.[26]

Passivació o electropolit

Actualment, es considera l'electropolit com el millor procés de passivació dins la indústria de producció amb acer inoxidable. La raó és que estudis d'espectroscòpia electrònica Auger (AES, de l'anglès Auger electron spectroscopy) i d'espectroscòpia de fotoelectrons emesos per raigs X (XPS, de l'anglès X-ray photoelectron spectroscopy) mostren una pel·lícula passivant molt superior pel que fa a l'enriquiment de crom (a causa de la dissolució selectiva del ferro de l'aliatge), i també respecte a la seva major espessor (degut, possiblement, a l'acció anoditzant del propi procés).[27]

L'electropolit és un procés que pot treure el material extern i, per tant, canviar les dimensions d'una peça. També, s'obté un acabat superficial diferent respecte a altres mètodes de passivació.[28]

Vegeu també

Referències

- ↑ «Passivation vs Electropolishing - What are the differences?». electro-glo.com, 10-06-2019. [Consulta: 6 febrer 2022].

- ↑ «Semiconductor Glossary». semi1source.com. Arxivat de l'original el 6 d’agost 2020. [Consulta: 6 febrer 2022].

- ↑ IUPAC Goldbook

- ↑ Bockris & Reddy 1977

- ↑ Fehlner, Francis P. Low-Temperature Oxidation: The Role of Vitreous Oxides, A Wiley-Interscience Publication. Nova York: John Wiley & Sons, 1986. ISBN 0471-87448-5.

- ↑ (Revie p. 83)

- ↑ Lillie, Ralph S. The Journal of General Physiology, 3, 2, 20-06-1920, pàg. 129–43. DOI: 10.1085/jgp.3.2.129. PMC: 2140424. PMID: 19871851 [Consulta: 15 agost 2015].

- ↑ Macinnes, Duncan A. The principles of electrochemistry. Reinnhold Publishing Corporation, 1939, p. 447–451.

- ↑ (Groysman p.309)

- ↑ University of Bath Arxivat 3 March 2009[Date mismatch] a Wayback Machine. & Western Oregon University

- ↑ Fehlner, Francis P, ref.3.

- ↑ 12,0 12,1 12,2 «Martin (John) M. Atalla». National Inventors Hall of Fame. [Consulta: 21 juny 2013].

- ↑ 13,0 13,1 «Dawon Kahng». National Inventors Hall of Fame. [Consulta: 27 juny 2019].

- ↑ 14,0 14,1 «Martin (John) M. Atalla». National Inventors Hall of Fame. [Consulta: 21 juny 2013].

- ↑ 15,0 15,1 Black, Lachlan E. New Perspectives on Surface Passivation: Understanding the Si-Al2O3 Interface. Springer, 2016, p. 17. ISBN 9783319325217.

- ↑ Bassett, Ross Knox. To the Digital Age: Research Labs, Start-up Companies, and the Rise of MOS Technology. Johns Hopkins University Press, 2007, p. 22–23. ISBN 9780801886393.

- ↑ Saxena, A. Invention of integrated circuits: untold important facts. World Scientific, 2009, p. 96 (International series on advances in solid state electronics and technology). ISBN 9789812814456.

- ↑ Lécuyer, Christophe. Makers of the Microchip: A Documentary History of Fairchild Semiconductor. MIT Press, 2010, p. 111. ISBN 9780262294324.

- ↑ Huff, Howard R. Silicon Materials Science and Technology: Proceedings of the Eighth International Symposium on Silicon Materials Science and Technology (en anglès). The Electrochemical Society, 1998. ISBN 978-1-56677-193-1.

- ↑ Lojek, Bo.. History of semiconductor engineering. Berlín: Springer, 2007. ISBN 978-3-540-34258-8. OCLC 317626839.

- ↑ Morris, Peter Robin. A History of the World Semiconductor Industry (en anglès). IET, 1990. ISBN 978-0-86341-227-1.

- ↑ «Dawon Kahng». National Inventors Hall of Fame. [Consulta: 27 juny 2019].

- ↑ Huff, Howard. High Dielectric Constant Materials: VLSI MOSFET Applications. Springer Science & Business Media, 2005, p. 34. ISBN 9783540210818.

- ↑ Narayan, R.; Bose, S.; Bandyopadhyay, A. Biomaterials Science: Processing, Properties and Applications II. Wiley, 2012, p. 269. ISBN 978-1-118-51152-7.

- ↑ Davis, J.R.; Committee, A.S.M.I.H.. Stainless Steels. ASM International, 1994, p. 138. ISBN 978-0-87170-503-7.

- ↑ Kromidas, S. The HPLC Expert II: Find and Optimize the Benefits of your HPLC / UHPLC. Wiley, 2017, p. 260. ISBN 978-3-527-33972-3.

- ↑ «passivation of Stainless Steels Using Electropolishing».

- ↑ «Metallographic Grinding & Polishing Machines».

Bibliografia

- The Columbia Encyclopedia (en inglese). Columbia University Press.

- Gräfen, Hubert; Elmar-Manfred Horn, Hartmut Schlecker, Helmut Schindler. Ullmann's Encyclopedia of Industrial Chemistry, "Corrosion" (en inglese). Wiley-VCH. DOI 10.1002/14356007.b01_08.

- Pedeferri, Pietro. Corrosione e protezione dei materiali metallici. CIttàStudiEdizioni. ISBN 88-251-0130-9.

- O'M. Bockris, John; Amulya K. N. Reddy. Modern Electrochemistry: An introduction to an interdisciplinary area - Volume 2 (en inglese). Plenum Press. ISBN 0-306-25001-2.

- Marcus, Philippe. Passivation of Metals and Semiconductors, and Properties of Thin Oxide Layers: A Selection of Papers from the 9th International Symposium, Paris, France, 27 June-1 July 2005 (en inglese). Elsevier. ISBN 0-444-52224-7.

- Revie, Robert Winston; Herbert Henry Uhlig. Corrosion and Corrosion Control: An Introduction to Corrosion Science and Engineering (en inglese). John Wiley & Sons. ISBN 0-471-73279-6.

- Bagot͡s͡kiĭ, Vladimir Sergeevich. Fundamentals Of Electrochemistry (en inglese). John Wiley & Sons. ISBN 0-471-70058-4.

- Groysman, Alec. Corrosion for Everybody (en inglese). Springer. ISBN 90-481-3476-5.

- ASTM B 912-00, Passivation of Stainless Steels Using Electropolishing

Enllaços externs

- «India, VK Pickling,Passivation & Cleaning Chemicals for Stainless Steel as per ASTM A380 (1) VK Jelly (Gel / Paste form) (2) VK Spray (Sprayable gel form) K2 Paste», 05-07-2008. Arxivat de l'original el 2008-07-05.